Si bien los procesos de Fabricación Aditiva Profesionales están cada día aportando más avances tanto en materiales, como en procesos y en tecnología, apuntan a una nueva revolución industrial, la Impresión 3D (que es uno de ellos) está cada vez más al alcance del uso doméstico.

Ejemplo de Fabricación Aditiva Profesional :

Impresión 3D Doméstica:

Por ello, y diferenciando el grandísimo avance tecnológico en los procesos de Fabricación Aditiva, quería compartir 5 puntos a tener en cuenta antes de comprar o fabricar a nivel doméstico algún objeto, pieza o etc..., mediante impresoras 3D y así evitar alguna que otra sorpresa en la inversión y en el resultado final.

1.- DIMENSIONES

Considerando que las impresoras no profesionales tienen como tamaño máximo bases de 30x30cm, y los materiales más empleados son el ABS y el PLA, nos encontramos con el primer inconveniente:

- Si queremos piezas grandes, pero nuestra base no nos lo permite tendremos que hacerla por partes y luego unirlas. Para ello, el ABS sería el material ideal puesto que el PLA no se deja pegar. El problema está en que el ABS necesita más temperatura y sufre mayores contracciones, con lo que implica que durante el proceso se debe mantener la base a una temperatura lo más uniforme posible, que cuanto mayor es la base, más difícil resulta mantener la temperatura, por ello las impresoras 3D de ABS tienen un volumen menor.

- Si queremos piezas grandes, pero nuestra base no nos lo permite tendremos que hacerla por partes y luego unirlas. Para ello, el ABS sería el material ideal puesto que el PLA no se deja pegar. El problema está en que el ABS necesita más temperatura y sufre mayores contracciones, con lo que implica que durante el proceso se debe mantener la base a una temperatura lo más uniforme posible, que cuanto mayor es la base, más difícil resulta mantener la temperatura, por ello las impresoras 3D de ABS tienen un volumen menor.

- Si bien empleamos impresoras para PLA, nos encontraremos el problema que por partes no las podremos pegar, y si las piezas son finas, largas y estrechas, además nos encontramos que también se pueden deformar.

Para impresoras más profesionales, existen tanto materiales como sistemas que dan una mejor fiabilidad, aunque el precio aumenta considerablemente y la estabilidad dimensional también se debe revisar.

2.- TOLERANCIA (CAPAS) / RESISTENCIA

El segundo factor a tener presente es que tanto las impresoras profesionales como las más comerciales tienen principios de funcionamiento “digamos que parecidos”, pues en ambos casos existe una disposición por capas del material, ya sea fundiendo material en estado polvo (SLS), depositando material fundido capa a capa (FDM), inyectando fotopolímero líquido que se cura en la bandeja de construcción (3D Polyjet- CJP) o realizando el proceso de curado de resinas de baja viscosidad por fotopolimerización (SLA), el resultado obtenido va a ser una geometría realizada por capas.

Links con videos explicativos de los procesos :

Sí, por capas muy finas (0,1mm), pero capas, implicando con ello que según sea la pieza a fabricar algunos de los detalles exigidos no puedan llegarse a conseguir perfectamente, como por ejemplo las roscas o gruesos de pared inferiores a 0,8mm y 1mm.

Para la resistencia es cierto que la flexibilidad del proceso presenta muchas soluciones, pero éstas aparecen sobre todo a nivel profesional, que es en donde al material inicial se le pueden añadir cargas que ayudan a tener una mejor resistencia. En las impresoras no profesionales ese tipo de refuerzo no se puede conseguir quedando limitadas a la resistencia del ABS y del PLA. Aunque puedes aumentar su rigidez aumentado el grueso de las paredes, evitando ángulos rectos y sobretodo orientando la pieza correctamente (al depositar el material verticalmente capa a capa, la resistencia sobre el eje vertical de una pieza siempre será menor que sobre el eje horizontal), en muchas ocasiones verás que sigues teniendo un prototipo funcional, pero no un pieza real.

Link con consejos para aumentar la resistencia:

3.- ACABADO SUPERFICIAL

El tercer factor a tener en cuenta es el acabado superficial, pues como se ha comentado en el punto anterior, la disposición por capas no deja precisamente una superficie lisa y plana.

Si bien mediante las impresoras de Fotopolimerización (Estereolitografía - SLA) se están consiguiendo acabados muy detallistas, mediante las otras dos técnicas (SLS y FDM) las superficies siempre tendrán un ligero escaloncito.

Los factores que influyen para el acabado son básicamente tres, el ajuste de la impresora, la conversión del archivo 3D utilizado y el material:

- El ajuste de la impresora atiende a la linealidad entre los tres ejes, es decir que cuando se monte estén bien alineados y no solo entre ellos sino también con la plataforma base que debería estar lo más plana posible. Actualmente algunas marcas empiezan a incorporar la función de autocalibrar que ayudan a que este problema se pueda solucionar.

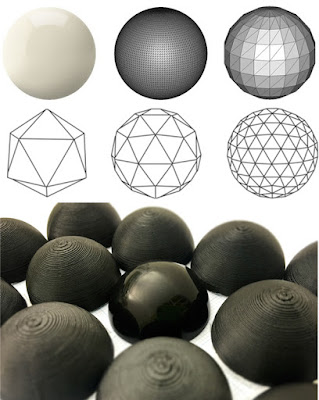

- La conversión de los archivos 3D puede ser uno de los puntos más delicados del proceso. Mientras que si diseñamos o tratamos con softwares preparados para el CAD 3D (Solidworks, Catia, CREO y NX, Rapidform, y etc...) podremos conseguir una excelente conversión, el hacerlo con otro tipo de software que no te dejen ajustar el número de polígonos del archivo STL, puede proporcionarnos alguna que otra sorpresa. Es decir, los archivos empleados por las impresoras 3D tiene una extensión STL, esta extensión es, dicho a groso modo, una conversión poligonal de la geometría, y cuantos más polígonos tenga, más grande será el archivo pero más precisión encontraremos en la pieza. El ejemplo claro lo tenemos en las superficies curvas y arcos, que deben representarse mediante polígonos lineales :

Link con consejos para la conversión de ficheros:

- El tercer punto sorbe el acabado superficial, es sin duda el material. Mientras que el acabado poroso del PLA puede resultar poco atractivo y tiene además el inconveniente de que es complicado lijarlo para conseguir un acabado liso, el ABS presenta superficies menos rugosas admitiendo su manipulación (lijado). Además, al ABS se le suele aplicar un tipo de tratamiento con base de acetona, epoxy o resina que aplicada ligeramente sobre la capa exterior, provoca que se fundan un poco las crestas de las capas y se consiga una capa más resistente y lisa.

Links con recomendaciones de acabados:

A nivel profesional, al existir una mayor diversidad de materiales, se pueden corregir los acabados superficiales con tratamientos posteriores, al igual que al tratar con procesadores de imágenes de mayor capacidad, los archivos pueden ser más pesados y definir mejor la geometría a procesar. Como se comentó anteriormente los equipos de estereolitografía (SLA) cada vez obtienen mejor resolución, incluso mediante la Impresión Líquida (CLIP – Continous Liquid Interface Production) desarrollada por Carbon3D, se consigue imprimir un objeto 3D de una vez sin ser capa a capa.

4.- ERRORES DEL PROCESO

Ningún proceso es perfecto y éste como tal presenta dos “errores” a tener muy en cuenta a la hora de realizar una impresión. Si bien a nivel profesional están más trabajados a nivel doméstico hay que tenerlos en cuenta para no quedar demasiado sorprendidos con el resultado final.

- El primero de los “errores” del proceso es que al imprimir depositando capas, existe un factor fundamental basado en la estabilidad de la propia pieza, es decir, no es lo mismo imprimir una pirámide con la base plana apoyada en el suelo, que hacerlo con el vértice apoyado en el suelo. Por ello, para todo lo que sobrepase de los 45º se necesitará material de soporte y así evitar posibles deformaciones.

¿Qué implica el material de soporte?, que posteriormente se deberá realizar una operación de pulido y tocará quitarlo y lijar el punto de apoyo.

- El otro inconveniente que nos encontramos es el warping. El warping es uno de los problemas más comunes en las impresoras aditivas, y suele aparecer cuando se desea obtener piezas de mucha superficie plana. El origen del warping es la contracción del material (en este caso el ABS es más crítico que el PLA) que al enfriarse se contrae. En superficies planas y deposición de capa a capa lo que ocurre es que la contracción provoca que el material tire desde el centro y levante las esquinas, doblando ligeramente la superficie plana. La manera de corregirlo es añadirle material en la parte inferior de las esquinas (digamos que sería un símil a las mazarotas empleadas en otros procesos para corregir los rechupes) y así evitar que la contracción de la parte central levante las esquinas, que es donde hay menos material.

Link con recomendaciones para correcciones:

A nivel profesional el warping apenas aparece puesto que las condiciones de la impresora suelen estar más controladas (temperatura de la plataforma base, corrientes de aire y etc...) evitando así que se produzcan diferencias importantes de temperatura que puedan alterar el proceso. De la misma forma, los “soportes” están más estudiados y proponen conos más estilizados que apenas dejen marca en la pieza final.

5.- MATERIALES

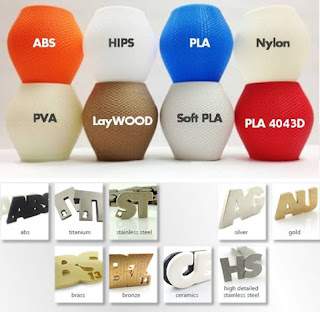

Bien, en este apartado existe una evidente diferenciación entre la posibilidad y variedad de materiales que puedes encontrar a nivel profesional, y los utilizados a nivel doméstico.

A nivel no profesional, digamos que el abanico está más limitado pues aunque en los medios de comunicación se muestren infinidad de posibilidades, hoy en día el 90% de las piezas impresas domésticamente están hechas de ABS o PLA, ya que los equipos para imprimir metales, cauchos y etc..., no tienen un precio tan asequible.

El ABS lo encontramos en un gran número de elementos comerciales, como carcasas, componente del automóvil, piezas de LEGO,... Suele trabajarse muy bien (mecanizar, pulir, lijar, agujerear, pintar, pegar, etc.) con una excelente resistencia y flexibilidad, aunque tenga el inconveniente de necesitar unos 230-260º para poderlo extruir (fundirlo para depositar). Además, también hay que tener en cuenta que al fundirse este material desprende gases que en altas concentraciones pueden ser nocivos para la salud.

El PLA, es un material menos nocivo que el ABS, no emite gases y necesita de menor temperatura para su procesamiento, pero también es menos resistente. Se utiliza menos que el ABS a nivel industrial, pero su baja temperatura de procesado, permite que no se necesiten condiciones muy especiales para trabajarlo y por tanto, se pueda utilizar en prácticamente todas las impresoras de deposición. Además, tiene una mayor gama de colores haciendo que sea un material muy atractivo para comercializar en las impresoras 3D.

Y bien, tras esta cinco puntualizaciones respecto a la impresión 3D, comparto los enlaces de los fabricantes más destacados de este tipo de tecnología:

Fuentes y Webs de Interés:

http://elfilamento.com/category/consejos/

http://inventhat.eu/es/blog/comparativa-de-tecnicas-de-prototipado-rapido-mediante-impresion-3d/

http://www.indracompany.com/sostenibilidad-e-innovacion/neo/blog/articulo/3d-print-tsunami-proxima-decada

http://www.dima3d.com/industria-4-0-y-fabricacion-aditiva-la-impresion-3d-como-pieza-clave-en-la-nueva-revolucion-industrial/

http://entresd.es

http://inventhat.eu/es/blog/comparativa-de-tecnicas-de-prototipado-rapido-mediante-impresion-3d/

http://www.indracompany.com/sostenibilidad-e-innovacion/neo/blog/articulo/3d-print-tsunami-proxima-decada

http://www.dima3d.com/industria-4-0-y-fabricacion-aditiva-la-impresion-3d-como-pieza-clave-en-la-nueva-revolucion-industrial/

http://entresd.es

http://www.dwssystems.com/?paged=1&termID=#ut-portfolio-items-45-anchor

https://www.myminifactory.com/es/

https://www.myminifactory.com/es/