El futuro para la salud de nuestros pies está cada vez más

cerca de ser una gran realidad. Tras los diversos anuncios presentados por las

grandes marcas deportivas como Nike, Adidas y New Balance sobre la fabricación

de calzado completamente personalizado y a medida mediante técnicas de

fabricación aditiva, podemos decir que, aunque en fase conceptual y de

investigación, poco a poco se está consiguiendo una mejor calidad para la

pisada, ya sea tanto para caminar como para correr o practicar algún deporte.

Gracias a la posibilidad de conseguir complejas geometrías tridimensionales que

ofrece la impresión 3D, empieza a ser posible conseguir calzados completamente

a medida capaces de disminuir impactos durante la práctica de la actividad, mejorando

así la salud de nuestros pies y conservando en mejor estado otras

partes del cuerpo, como las articulaciones de rodilla o la zona lumbar.

En este artículo presento un breve estado del arte sobre

suelas fabricadas mediante técnicas de fabricación aditiva, así como los

inconvenientes que todavía están por resolver para que la salud de nuestros

pies sea una realidad.

NIKE

Octubre 2015 (Febrero 2014 y Original en 2012)

Proceso de Fabricación: Posible SLS o CLIP

Material: Elastómeros amortiguadores

Presentando

hace pocos meses su patente definitiva para el proceso de fabricación de

calzado mediante Impresión 3D y sin desvelar su alianza con ninguna de las

grandes empresas dedicadas a ello (3D-Systems o Stratasys entre otros), Nike es

una de las primeras compañías que introdujeron la tecnología de fabricación

aditiva orientada a la personalización de calzado deportivo y más concretamente

a su suela, para conseguir mejorar el agarre o un sujeción más singularizada para cada deportista

y aumentar así su rendimiento. En la actualidad sigue buscando procesos

productivos más rápidos puesto que para grandes tiradas la velocidad de la

impresión, por muy personalizada que esté, sigue siendo lenta en comparación

con el rendimiento de grandes cadenas de fabricación de calzado. Por ello, es

muy posible que tecnologías como la CLIP (Continuous Liquid Interface Production) desarrollada por Carbon3D, sean

las futuras alianzas para procesar de forma más rápida este tipo de “suelas”

personalizadas.

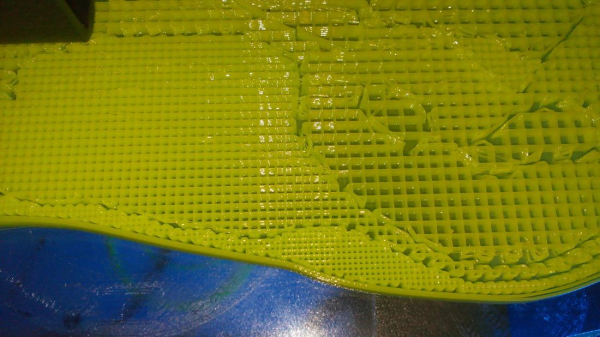

FILAFLEX

Diciembre 2014

Proceso deFabricación: FDM

Material: FilaFlex

La empresa Española Recreus gracias a sus ganas de innovar en el sector del calzado, ha conseguido

proporcionar un material flexible para impresión 3D, mediante FDM (diferenciándose

de los demás al ser SLS). De esta forma, Filaflex (material flexible) provoca que, aparte de ser susceptible de utilizar en

tu propia casa con una impresora "desktop", genere más posibilidades en la

realización de suelas para zapatos propios.

Filaflex, un elastómero termoplástico basado

en TPU y aditivado para poderlo utilizar en las impresoras 3D, se utiliza en la fabricación personalizada

del calzado y de sus plantillas con diversas densidades para los diferentes puntos de apoyo del pie.

Aunque dicho flexible

material no cumple con muchas propiedades rígidas requeridas para suelas más

solicitadas (deportivas), investigadores como Steve Wood han ido mejorando en

este sentido, añadiendo refuerzos personalizados también con PLA, para así proporcionar

plantillas rígidas en su estructura pero blandas en el contacto con la suela del pie.

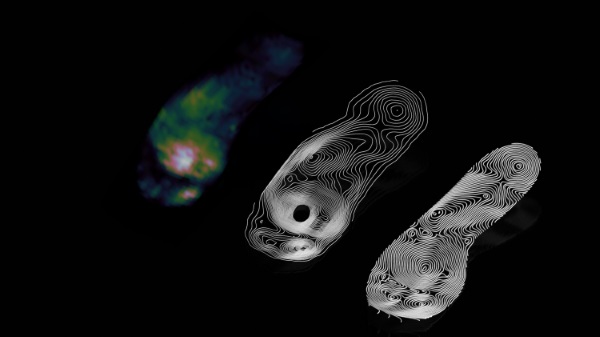

ADIDAS

Octubre 2015

Proceso de Fabricación: SLS

Material: TPU 92A-1 (materialise)

En fase conceptual, Adidas presentó una compleja estructura

tridimensional para su suela personalizada con el valor añadido de emplear residuos del mar como material (aunque parece

más una idea propagandística y comercial, puesto que realizar materiales

flexibles y procesables para print 3D mediante residuos, no es una tarea para nada

sencilla). Es cierto que al igual que los anteriores, las pruebas de flexión

a las que se han expuesto los primeros prototipos de suela parecen bastante

satisfactorios. Para poder obtener un calzado completamente a medida, la marca anuncia y comenta que será conveniente realizar pruebas

de pisada y running en la tienda, y así obtener tanto un escaneado del pie

como supuestamente un mapa de presiones con el cual se podrá configurar una suela-plantilla que alivie y mejore nuestra pisada.

SUNFeet

Octubre 2015

Proceso de Fabricación: Combinación SLS + CNC

Material: PLA + EVA + TPU

Si bien se siguen

anunciando las maravillosas suelas personalizadas, a fecha de hoy, únicamente

la pequeña empresa española SunFeet, es la que proporciona una aplicación

móvil, capaz de “escanear” mediante tres fotografías tus pies, y personalizarte

una plantilla completamente a medida. Aunque la empresa utiliza impresión 3D

para sus refuerzos en los talones, combina varias técnicas de

fabricación para conseguir unas plantillas personalizadas sin necesidad de moldes, que puedes solicitar desde tu propia casa, y a bajo coste (entre 63 y 90€).

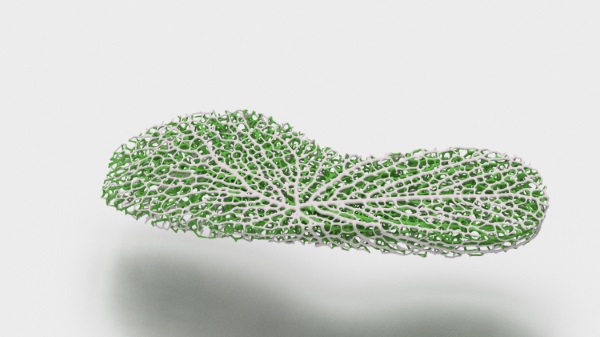

NEW BALANCE

Noviembre 2015

Proceso de Fabricación: SLS

Material: DuraForm ® Flex

TPU (3D Systems)

La complejidad de

extraer los mapas de esfuerzos mientras se está parado o durante actividades como caminar o correr, provoca que un diseño unificado para cada acción resulte

complicado. Así, aunque New Balance intenta imitar espumas de material polimérico

con forma de matriz tridimensional de células, reproducible mediante impresoras

3D, es aún complejo unificar su diseño. Eso sí, gracias a los grandes pasos con los que

las tecnologías de fabricación aditiva se mueven, junto a 3D-Systems (su aliado

con Duraform - material elastomético), anuncian la presentación de un moldeo de

suela para zapatilla runner, a estrenar y seguir mejorando en 2016.

MIT – Self-Assembly Lab

Noviembre 2015

Proceso de Fabricación: Combinación tejido + FDM

Material: Programmable Textiles

En línea de

investigación, como lo fueron las primeras suelas de impresión 3D, ahora ya más

desarrolladas por los gigantes de las zapatillas deportivas, en el MIT y

concretamente el grupo Sefl Assemby Lab, propusieron un nuevo concepto de

zapatilla completamente a medida del usuario, reduciendo considerablemente los tiempos de fabricación,

hasta hoy en día “inviables", que la impresión 3D

propone para este sector.

Utilizando tejidos con

costuras “inteligentes” mediante impresión 3D, estos proporcionan y aseguran una posición adaptable al tejido, ofreciendo una combinación de materiales que recupera su forma y se moldea abrazando al pie.

Cobbler Technologies

Diciembre 2015

Proceso de Fabricación: MM3D (Multi Material 3d Printer)

Material: Multimateriales

Esta joven compañía,

sin necesidad de querer poner entre las cuerdas a los gigantes antes

mencionados, ha conseguido una producción bastante asequible en tiempos y

unidades, de zapatillas deportivas completamente realizadas mediante impresión

3D. Mediante su propuesta de MM3D (Multi Material 3D Print) consiguen una combinación

de materiales que permite mejor absorción de choque y rebote que cualquier zapatilla

deportiva del mercado, y además con la reducción del 20% de su espesor.

Si bien es cierto que cada vez se está más cerca de conseguir la "suela-plantilla perfecta", aun queda camino por recorrer y obstáculos que superar como:

La adquisición de datos:

o Un escaneado del pie ágil y fiable

o

Un mapa de presiones para cada actividad.

o

Un estudio biomecánico de cada actividad.

La geometría idónea

o No sólo en la "estructura" que proporcione amortiguación, sino en la cara interna, puesto que si se trata de plantillas, es conveniente

conseguir además de la geometría del pie, la del interior del calzado donde

éstas se van a utilizar.

El material

o

Conseguir elastómeros resistentes capaces de ser

impresos en 3D

El proceso

o

Conseguir procesos que permitan imprimir

diversas densidades

o

Aumentar la velocidad y eficiencia de proceso

para imprimir un calzado íntegro.

Con todo ello, podremos ir consiguiendo suelas que ayuden a sanar tanto a nuestros pies, como a nuestras articulaciones.

3ders.org

3dprint.com

Nike news

MITnews

Adidas news

New Balance news

SunFeet

Recreus - Filaflex

Cobbler Technologies